Laser-Rohrschneiden: einige Tipps

Index

- Einführung

- Entwurf

- Schneiden mit Kippkopf (3D)

- Gebogene Rohre und Laserschneiden

- Anwendungsgebiete

- Agrital

Einführung

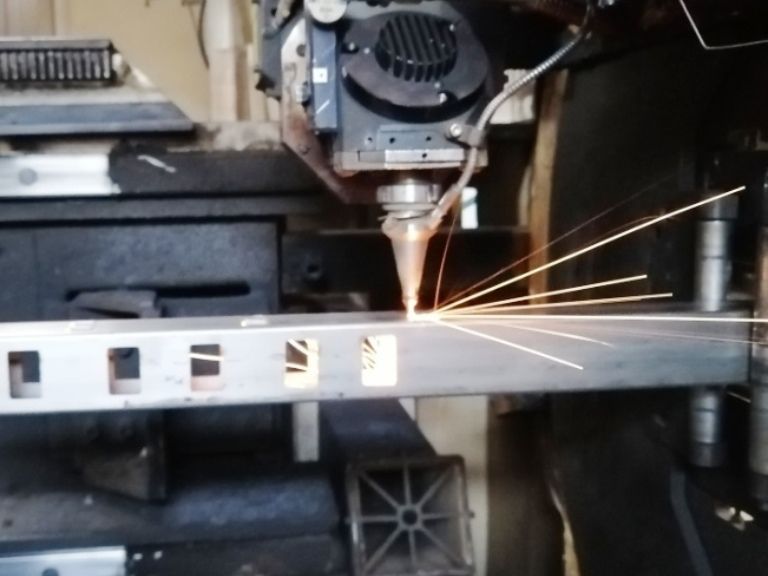

Die Rohrlaser ermöglicht die Bearbeitung aller Arten von Stabprofilen. Maschinen der neuesten Generation schneiden auch Formprofile mit eckigen Ecken.

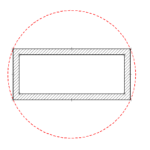

Zur Bestimmung der Schnittleistung beziehen wir uns in der Regel auf die Diagonale des dem Profil umschriebenen Kreises.

Der Schneidvorgang ist derselbe wie beim Blechschneiden.

Entwerfen Sie ein Teil für Rohrlaser

Wenn Sie in der Lage sind, das Design an den Prozess anzupassen, können Sie das Ergebnis maximieren. Dazu ist es notwendig, den Prozess zu kennen.

Beim Rohrlaser sind folgende Aspekte zu beachten.

- Toleranzen (Längs-, Form-, Radial- und Koaxialitätstoleranzen)

- Wenn Sie einen senkrechten oder geneigten Schnitt benötigen, achten Sie auf die Oberfläche.

- Wenn das Teil später gebogen werden muss (siehe entsprechenden Abschnitt)

- Wenn Sie ein perfekt gereinigtes Teil im Inneren benötigen.

- Wenn Sie eine integrierte Markierung benötigen, um Ihr Teil zu verfolgen.

Darüber hinaus sind manchmal auch einige Eigenschaften des spezifischen Maschinenmodells ausschlaggebend.

- Die Mindestlänge des verschrotteten Materials

- Die Fähigkeit, die Position der Schweißnaht zu identifizieren

- Falls verfügbar eine integrierte Einheit für andere Prozesse (z. B. eine Gewindeschneideinheit)

Lineartoleranzen

Unter Lineartoleranzen von Rohrlaser verstehen wir die Längsabweichung bei der Bearbeitung: Sie hängt im Wesentlichen von der Genauigkeit der Maschine ab. Die meisten Systeme garantieren heute Toleranzen und Wiederholgenauigkeiten im Hundertstelbereich.

Formtoleranz

Die Formtoleranz bezieht sich auf die Präzision, mit der die Figur hergestellt wird (das Loch, das Langloch oder die Kerbe). Sie hängt sowohl von der Maschine (Achspositioniergenauigkeit), vom Material (die Maßabweichung vom Nennquerschnitt) als auch von der Einstellung (insbesondere die falsche Brennweite führt zu einem Fehler) ab. Normalerweise wird der Formfehler in der Größenordnung von einem Zehntel Millimeter erwartet.

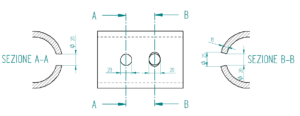

Radiale Toleranz

Radiale Toleranz ist sehr wichtig, wenn Sie Durchgangslöcher herstellen müssen, bei denen die Einhaltung der Koaxialität unerlässlich ist. Das Laserschneiden führt die beiden Löcher nicht mit einer einzigen Positionierung aus, sondern dreht das Profil nach dem ersten Loch um 180 °. Es ist daher klar, dass Präzision unerlässlich ist, um eine koaxiale Toleranz in der Größenordnung von einem Zehntel Millimeter zu erreichen. Leider kann die Verdrehung aber vor allem durch nicht exakt geradlinige und ohnehin maßhaltig verlaufende Profile oft exzentrisch gegeben sein. Daher greifen die fortschrittlichsten Maschinen mit Messsystemen (durch Kontakt oder Laser) ein, um sich neu auszurichten und mit einem perfekten Bohren fortzufahren.

Schneiden mit Kippkopf

Die sogenannten 3D-Rohrlaser, nicht zu verwechseln mit Laserschneidzellen (siehe Abschnitt gebogene Rohre), sind Maschinen, die eine Neigung des Schneidkopfes ermöglichen. Diese Besonderheit ermöglicht es dem Konstrukteur zu wählen, ob er immer senkrecht zur Dicke schneidet oder nicht. Der Unterschied ist bei Dicken von mehr als 3 mm ausgeprägter und ändert die Kopplung in den nachfolgenden Phasen manchmal radikal. Machen wir ein paar praktische Beispiele:

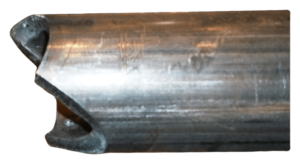

- Mit dem Kippkopf ist es möglich, ein Loch zu erhalten, das dem eines Bohrers entspricht. Wenn der Kopf immer senkrecht ist, ist der Durchmesser der Innendicke geringer als der des Außendurchmessers. Der Unterschied ist bei Rohren mit runder Oberfläche ausgeprägter

- Es besteht die Möglichkeit, die ersten Schrägschnitte vorzunehmen, um die Fase für die nächste Schweißnaht zu finden.

- Der abgestufte Schnitt kann wie mit einer Bandsäge oder mit dem Schnitt immer senkrecht zur Oberfläche erfolgen. Der Unterschied ist eher bei quadratischen und rechteckigen Profilen als bei Rohren ausgeprägt.

Sonstige Besonderheiten

Die Reinigung im Rohrinneren ist unabdingbar, da sich bei der Bearbeitung Schnittrückstände ansammeln. Es gibt verschiedene Schutzsysteme: vom Einlegen eines Innenkerns bis hin zu starken Saugsystemen, die keine Lagerung auf der Innenseite zulassen. Je nach Anwendung des Stückes kann dies ein entscheidender Aspekt sein.

Die Rohrlaser Maschine ermöglicht auch das Markieren durch Gravieren auf dem Werkstück. Gerade für diejenigen, die in zertifizierten Produktionssystemen arbeiten, sind Identifikation und Rückverfolgbarkeit wichtige Punkte.

Es gibt spezifische Merkmale des Einzelmaschinenmodells, die manchmal ausschlaggebend sein können. Bei den neuesten Maschinen, die mit mehr als zwei Spindeln ausgestattet sind, lässt sich beispielsweise bei längeren Stücken pro Meter der fixe Ausschuss auf nahezu null reduzieren. Daher wird der Abfall mit erheblichen Einsparungen reduziert, insbesondere bei Edelstahl oder Aluminiumlegierungen.

Konstruktionsanforderungen erfordern manchmal eine spezielle Platzierung der Schweißraupe. In diesem Fall verfügen viele Maschinen über eine Infrarotkamera, die den Wulst erkennt und das Rohr automatisch ausrichtet.

Das letzte wichtige Merkmal, das in einigen Modellen vorhanden ist, ist eine Gewindeschneideinheit, die es ermöglicht, das Gewindeschneiden in den Bearbeitungszyklus zu integrieren. Auf diese Weise wird ohne weitere Nacharbeit ein fertiges Produkt erhalten, was die Verarbeitungskosten senkt.

Gebogene Rohre und Laserschneiden

Dieser Artikel konzentriert sich auf die Laserbearbeitung von Rohren oder Stangenprofilen. Das Anbringen von Löchern oder Kerben an Teilen, die später gebogen werden müssen, ist manchmal nicht möglich.

Die Probleme sind unterschiedlich, aber hauptsächlich zwei:

- die Fähigkeit, die vorgeschriebenen Toleranzen nach dem Biegen einzuhalten, typischerweise Achsabstände zwischen Löchern und / oder Phase von Kerben.

- das Vorhandensein von Löchern in der Nähe oder im zu biegenden Bereich führt zu unvermeidlichen Verformungen derselben Löcher.

Daher ist für die oben genannten Fälle der technologische Zyklus im Wesentlichen umgekehrt. Falten Sie das Stück zuerst und formen Sie es dann nach Bedarf. Leider ist es ein Vorgang, der die Produktionskosten erhöht.

Daher ist für die oben genannten Fälle der technologische Zyklus im Wesentlichen umgekehrt. Falten Sie das Stück zuerst und formen Sie es dann nach Bedarf. Leider ist es ein Vorgang, der die Produktionskosten erhöht.

Das Rohrlaserschneiden ist jedoch nicht mehr die ideale Maschine, sondern es wird eine Roboter-Laserschneidzelle benötigt. Sie kann als große Schwester bezeichnet werden, da die Rohrlaserschneidmaschinen die 3D- und Neigekopftechnologie von den Zellen erben.

Die Zellen oder Inseln sind als Reaktion auf das Bohren und Besäumen von kaltgeschmiedeten Teilen entstanden. Die ersten Anwendungen betrafen Automobilteile wie Türen, Motorhauben und andere Karosserieteile.

Eine Zelle erfordert die Erstellung einer oder mehrerer spezifischer Ausrüstungen, um das Teil während der Verarbeitung zu blockieren. Außerdem ist die Zykluszeit weniger schnell als beim Schneiden von Stangen, dh vor dem Biegen. Aus diesen Gründen sind die Kosten bei diesem Verfahren höher, aber manchmal notwendig.

Alternativen zur Bearbeitung mit einer Laserinsel können Bearbeitungszentren oder Roboterinseln (anthropomorphe Roboter) sein, die mit Plasmaschneidanlagen ausgestattet sind. Aber auch in diesen Fällen werden immer Fixiergeräte benötigt und die Taktzeiten sind nicht mit denen des Rohrlasers vergleichbar.

Alternativen zum Rohrlaser

Neben der oben beschriebenen Laserzelle gibt es weitere Alternativen zur Bearbeitung von Rohren.

- Kaltes Schmieden

- Schneiden mit Bandsäge oder Scheibe und mit anschließendem Bohren mit Bohrer oder Fräser,

- Integrierte Schnittlinien mit Stanzen und Fräsen

Anwendungsgebiete von Rohrlaser

Der Einsatz des Laser-Rohrschneidens findet in verschiedenen Branchen Anwendung. Nachfolgend stellen wir Ihnen mit einer kurzen Fotostrecke nach Branchen gegliedert einige mögliche Anwendungsgebiete vor

- Architektur und Konstruktion mit dem Bau von Vordächern, Fassaden und Vordächern.

- Metallbearbeitung mit dem Bau von Rahmen und Pylonen

- Öl & Gas mit Wärmetauschern und Tanks

- Möbel mit zum Beispiel Gestellen für Stühle und Tische

Agrital: unser Know-how

Agrital setzt diese Technologie seit 2003 ein. Es war eines der ersten Unternehmen in Italien, das auf diese Technologie gesetzt hat und kann seinen Kunden heute ein solides Know-how in dieser Verarbeitungsart anbieten. Wir bieten außerdem einen Laserschneideservice für Bleche an und sind auf die Herstellung von Hydrauliktanks spezialisiert.

Wir liefern europaweit, auch für Klein- und Mittelserien.

Bei technischen Fragen oder für eine Verkaufsanfrage können Sie sich gerne an uns wenden.