Il campo di applicazione

Il mondo della saldatura a filo è molto vasto essendoci molte variabili in gioco. Dalla tipologia di materiale al processo ed all’impiego finale.

Il mondo della saldatura a filo è molto vasto essendoci molte variabili in gioco. Dalla tipologia di materiale al processo ed all’impiego finale.

Noi saldiamo principalmente a filo l’acciaio strutturale (S235JR, S355J2, S420MC, S700MC, S900MC) e bonificati (C40, C45,39NiCrMo3, 42CrMo4) . Usiamo spessori tipici della carpenteria media leggera, cioè compresi fra 3 e 20 mm.

Per queste applicazioni siamo certificati ISO3834-3 e in questo breve articolo cerchiamo di illustrare i punti cardini mutuati dalla nostra esperienza, una sorta di piccolo vademecum pratico.

La nostra produzione principale si concentra per serbatoi oleodinamici e telai per cabine di guida.

D’altronde pur trovando diversi testi che trattano la saldatura l’esperienza pratica riveste ancora un aspetto determinate.

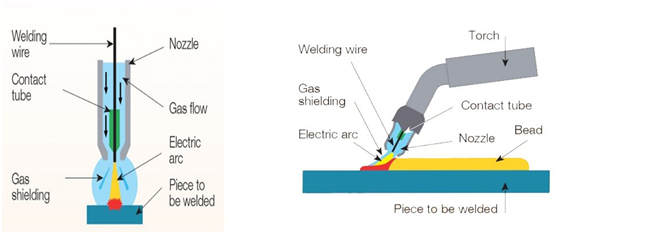

La differenza fra MIG e MAG

Le nostre saldature sono tutte saldature MAG, vuol dire che il gas di saldatura è attivo, cioè entra in gioco nel processo. La saldatura MIG invece utilizza un gas inerte (solitamente elio o argon); in questo caso il gas è solo di “protezione” alla saldatura, cioè non prende parte alla reazione di fusione. La macchina è sempre la medesima, la saldatura MAG è utilizzata per acciai al carbonio, invece la MIG per acciai inossidabili.

Le variabili nel processo della saldatura a filo:

Il materiale

E’ fondamentale conoscere la natura del materiale che dobbiamo saldare, qualità e spessore. Infine è preferibile materiale con assenza di calamina sia per una resa estetica migliore sia per evitare di inglobare delle impurità nel giunto.

Gas

Il gas per la nostra tecnica di saldatura è un gas attivo come miscela fra Argon (Ar) e Anidride Carbonica (CO₂). La percentuale di CO₂ (che è il gas attivo) influisce nella esecuzione della saldatura.

All’aumentare della CO₂ abbiamo:

- Maggiore penetrazione

- Maggiore apporto di calore sul pezzo

- Migliore stabilità dell’arco

- Tendenzialmente più pallini di residuo

- Un cordone meno estetico

Le miscele più comuni presentano una percentuale di CO₂ del 8%, 13%, 18% e 25%.

Per saldature con arco pulsato è necessario utilizzare solo miscele con una percentuale non inferiore al 15%.

Il gas viene stoccato ad alta pressione nello stato liquido che significa anche a temperature basse, quindi sarebbe buona norma avere un sistema di preriscaldamento in uscita dalla bombola prima della distribuzione in rete verso le saldatrici.

Infine negli ultimi anni si stanno facendo strada miscele arricchite di Azoto oppure di Elio. Nonostante l’intento commerciale secondo la nostra esperienza queste miscele sono veramente efficaci solo in particolari casi applicativi, cioè i benefici non giustificano i costi maggiori.

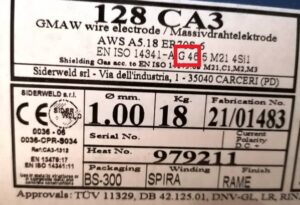

Filo

La scelta del filo può fare la differenza nel processo di saldatura a filo.

Sicuramente esistono dei fili che pur rientrando nella stessa classe ISO/AWS hanno comunque performance migliori di altri, anche se con costi differenti. L’offerta commerciale attuale è veramente vasta e bisogna affidarsi ai professionisti del settore.

Va comunque sicuramente verificata la resistenza meccanica che può garantire il filo. Per esempio per i più comuni fili pieni (non animati) per acciaio al carbonio si può evincere dalla coppia di numeri che seguono la lettera G all’interno della sigla (da non confondere con le sigle SG). Indica il livello di snervamento, per esempio un G46 ha uno snervamento di 460N/mm² . Infine per essere considerato un buon filo per saldature medio leggere deve rientrare nella categoria SG2.

Principalmente si usano filo ramati ma ultimamente si stanno facendo strada i fili non ramati che permettono una saldatura con meno spruzzi ed esteticamente più bella. Il suo impiego comporta l’incremento della corrente perchè il filo conduce leggermente meno.

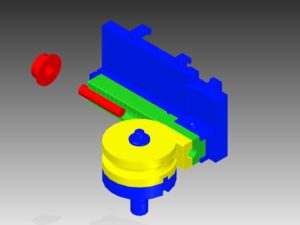

Saldatrice

L’offerta delle saldatrici è ampia e troverete spiegazioni dettagliate sui vari siti dei costruttori. Sicuramente un generatore di qualità (purtroppo anche più costoso) aiuta di molto la stabilità dell’arco e quindi l’efficacia del giunto.

Ricordiamo solo che una saldatrice ad inverter di per se non migliora l’arco ma fa risparmiare energia elettrica.

La funzione sinergica invece consente alla macchina di autoregolarsi (anche qui è efficace se la saldatrice è equipaggiata da una buona elettronica).

L’arco pulsato ha il pregio di sporcare meno (meno pallini) e per una mano poco educata potrebbe aiutare ad ottenere un cordone più estetico. Comunque bisogna prestare attenzione perché a parità di valori di corrente l’arco pulsato scalda di più (quindi potenziali maggiori problemi di ritiro) e penetra meno il materiale.

Le saldatrici impiegate all’interno della certificazione ISO3834 devono essere a loro volta certificate

Amperaggio

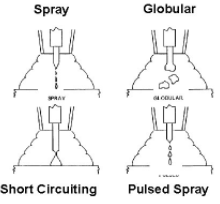

L’amperaggio con cui si esegue una saldatura a filo MAG ne condiziona l’effettivo processo di deposito.

Considerando ad esempio un filo di diametro 1mm G46 SG2, con una distanza di stick out di 12-15mm, otteniamo:

- Deposito short arc per correnti compresi fra 50 e 160 Ampere circa.

- Deposito globulare per correnti compresi fra 160 e 200 Ampere circa.

- Deposito spray arc per correnti compresi superiori a 200 Ampere circa.

Sicuramente l’esecuzione migliore e più pulita è in spray arc, quindi ove possibile si suggerisce di mantenere una corrente elevata. Il valore di corrente condiziona l’arco elettrico che si instaura e di conseguenza la modalità con cui il filo si scioglie e viene depositato.

Consiglio il seguente video:

Tipo di giunto

Esistono diversi tipi di giunto, i più comuni sono testa/testa o ad angolo. La tecnica di saldatura si deve adattare al conformazione del giunto stesso al fine di salvaguardare tutti gli altri parametri per una ottima saldatura (posizione pezzo, posizione torcia, velocità di esecuzione ecc..)

Preparazione del materiale

E’ in funzione al tipo di giunto che deve essere fatto. Sicuramente è buona norma sempre rompere lo spigolo vivo del materiale arrotondandolo con un flessibile.

Per saldature strutturali serve invece preparare il materiale con degli smussi (detti anche cianfrini), la presenza dello smusso facilita la successiva penetrazione.

Inclinazione e posizione della torcia

E’ un fatto fondamentale che la torcia assuma la posizione più consona possibile. Rispetto ad una ideale sezione frontale dovrebbe posizionarsi lungo l’asse della bisettrice. Mentre longitudinalmente al cordone dovrebbe assumere una posizione inclinata di 15°-30° .

La distanza dal pezzo varia in funzione della tecnica ma per una saldatura globulare, la distanza è di circa 12-15mm, che corrisponde anche alla sporgenza del filo dalla torcia stick out)

Inoltre nel limite del possibile è molto importante che la saldatura a filo venga eseguita in piano. Per raggiungere il nostro obiettivo in commercio esistono diversi tipi di torce con diverse sagome ed inclinazioni.

Seguendo quindi la posizione sopra descritta la saldatura dovrebbe essere eseguita in spinta e non tirata. Nella pratica succede che a volte si riesca a eseguire una saldatura migliore se tirata, ad esempio in prossimità di angoli in maniera da prediligere un flusso regolare di gas.

Posizione della pinza di massa

Non sempre considerata ma anche la posizione della pinza della massa ha un ruolo fondamentale per limitare dispersioni di corrente e mantenere quindi un arco più stabile (oltre che risparmiare energia). Quindi è buona norma attaccare la massa direttamente al pezzo e solo se non è possibile al tavolo di lavoro, ma comunque il più possibile vicino al pezzo.

Verifica della qualità della saldatura

La verifica della bontà di un giunto di saldatura avviene attraverso controlli non distruttivi eseguiti da personale qualificato (almeno a livello 2). Fra questi controlli ci sono

- Controllo visivo (VT)

- Controllo con i liquidi penetranti (PT) o giogo elettromagnetico (MT)

- Controllo ad ultrasuoni (UT) o radiografico (RT)

I primi due sono controlli superficiali mentre il controllo UT ed RT sono controlli definiti volumetrici perché riescono ad analizzare il giunto anche in profondità.

Per verificare invece il processo è possibile eseguire anche dei controlli distruttivi potendo così eseguire la macrografia, la micrografia e la durezza sul cordone oltre a test meccanici. Sono test da eseguirsi in laboratorio.

La saldatura di acciai bonificati

Per saldare acciai bonificati (ad esempio C40, C45, 39NiCrMo3, 42CrMo4) occorre innanzitutto pre riscaldare il materiale. Il livello di preriscaldo dipende dal tipo di materiale e dalle dimensioni del pezzo comunque nell’ordine dei 150°C – 200 °C. La verifica della temperatura può essere fatta con dei gessetti termici.

Infine è altrettanto importante la fase successiva alla saldatura a filo che richiede un raffreddamento controllato e “rallentato” al fine di evitare la formazione di micro cricche. Per questo si è soliti raffreddare i pezzi in sabbia (utilizzo di vermiculite) anzichè in aria.

La certificazione ISO3834, cos’è?

E’ uno standard che certifica il processo di saldatura a filo dell’azienda. Non certifica direttamente il singolo pezzo come ad esempio avviene con la ISO 1090.

In buona parte sono richiamati gli standard già presenti nella più diffusa ISO9001, poi nello specifico garantisce la tracciabilità dei materiali impiegati (semilavorati, materiali di consumo ecc..), la formazione del personale, l’efficacia della strumentazione e dei macchinari, i parametri di esecuzione delle saldature e il suo controllo. Ecco perché quasi sempre le aziende certificate hanno addetti abilitati al controllo visivo (VT) e prove non distruttive (PT, liquidi penetranti e giogo elettromagnetico)

La certificazione ISO 3834 prevede 3 sottolivelli in base alla tipologia del prodotto e quindi al livello di monitoraggio necessario del ciclo produttivo. I livelli sono: 4: base, 3: medio, 2: avanzato.

Esiste poi una certificazione specifica per i manufatti destinati al settore ferroviario. E’ la UNI EN15085.

Trattamenti termici dopo la saldatura

Una breve nota per i trattamenti termici di particolari saldati. Essi possono rappresentare una forte criticità se non eseguiti in maniera scrupolosa per cui è bene affidarsi ad aziende specializzate, possibilmente che siano in grado di rilasciare delle certificazioni sul loro processo e di controllo sul pezzo eseguito.